|

www.gurgel800.com.br |

1 - Descrição

O motor que equipa os veículos Gurgel BR-800 desloca 792 cc e possui 2 cilindros opostos, dispostos horizontalmente, possuindo ainda conjuntos de cilindros/camisas removíveis.

A árvore de manivelas é apóiada em dois mancais lubrificados à pressão por uma bomba de engrenagens o que, em conjunto com o volante do motor, assegura um funcionamento silencioso e livre de vibrações.

O sistema de camisas úmidas removíveis proporciona extrema facilidade de reparo, garantindo vida praticamente ilimitada ao bloco, o qual não está sujeito a desgastes. Por outro lado, a refrigeração dos cilindros é extremamente eficiente, uma vez que as camisas estão em contato direto com o líquido de arrefecimento.

Os cabeçotes, construídos em liga especial de alumínio, extremamente leves e resistentes, incorporam as válvulas e respectivos mecanismos de acionamento - balancins, eixos dos balancins, hastes das válvulas, etc. As varetas de cada uma das válvulas trabalham dentro de um tubo, cujas extremidades são encaixadas, respectivamente no cabeçote e bloco do motor.

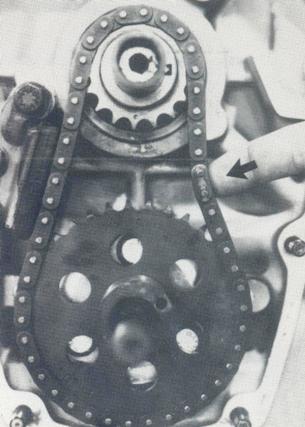

A árvore de comando das válvulas está alojada no bloco, abaixo da árvore de manivelas, sendo acionada por meio de uma corrente, provida de apoio e esticador com mola. As extremidades dianteira e traseira da árvore de comando das válvulas acionam, respectivamente, a bomba d'água e a bomba de óleo.

A lubrificação do motor é garantida por uma bomba de óleo de alto rendimento (sistema de engrenagens), que força o lubrificante através de um filtro de fluxo total para as galerias do sistema de lubrificação.

A fixação do motor ao conjunto da transmissão e feita por meio de um flange, localizado na parte traseira do motor, o qual é unido, por meio de prisioneiros e porcas, à carcaça da embreagem. O conjunto motor/transmissão é apóiado em dois coxins dianteiros e um traseiro. Os coxins dianteiros sustentam a carcaça da embreagem, encaixando-se em suportes com furos oblongos existentes no chassis. O coxim traseiro apóia a parte traseira da caixa de mudanças em um suporte existente no chassis. Os coxins de apoio do conjunto motor/transmissão, além da função de fixação, isolam o conjunto chassis/carroceria de eventuais vibrações produzidas pelos mesmos.

Os motores que equipam os veículos BR-800, possuem ainda características únicas, que os tornam extremamente econômicos, e de grande simplicidade de manutenção.

O Sistema de ignição é totalmente comandado por um módulo eletrônico, que elimina o distribuidor convencional, o qual é substituído por sensores magnéticos, localizados no volante do motor. Desta forma, o sistema convencional de acionamento mecânico do distribuidor é dispensado.

Todos os agregados do motor, alternador, bomba d’água e bomba de óleo, são acionados diretamente pelo motor, dispensando a utilização de correias de acionamento.

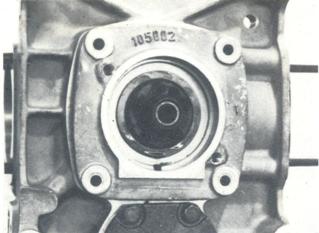

Figura 1.01.1 - Vistas do motor

2 - Localização de Falhas e Testes

O funcionamento irregular de um motor pode ser atribuído a necessidade de uma regulagem completa, de um desgaste normal das peças componentes, ou a uma falha eventual.

Um diagnóstico correto indicará a necessidade de uma regulagem completa do motor, ajustes individuais, substituição ou reparo de peças, ou a necessidade de um recondicionamento geral do motor.

As cinco etapas principais para o restabelecimento do correto funcionamento do motor são as seguintes:

As reclamações relativas ao funcionamento do motor, geralmente correspondem a algum dos seguintes itens: o motor não gira, quando acionada a partida; o motor gira normalmente, mas não funciona; o motor funciona, mas pára; o motor funciona, mas falha; marcha lenta irregular; aceleração deficiente; o motor não desenvolve toda a sua potência, ou o seu funcionamento em alta velocidade é deficiente; consumo excessivo de combustível; o motor superaquece; o motor não atinge a temperatura normal de funcionamento.

A tabela a seguir indica as falhas mais freqüentemente atribuídas ao conjunto do motor, bem como as causas mais prováveis destas falhas.

Tabela de Localização de Falhas

| Falhas | Causa provável |

| O motor não gira durante a partida | Geralmente a causa desta falha se encontra no sistema de partida. Se o sistema de partida não estiver defeituoso, verificar se há entrada de água nos cilindros ou se o motor está travado. Tirar as velas e, em seguida, tentar fazer girar o motor de partida. Caso o motor gire, é sinal de que há penetração de água nos cilindros. Remover os cabeçotes e examinar as juntas e os cabeçotes, para verificar se há trincas. Verificar igualmente o bloco quanto a trincas. |

| O motor gira normalmente mas não funciona | Examinar abastecimento de gasolina. Havendo combustível suficiente, a falha provavelmente se encontra no sistema de ignição ou no de combustível. Para isolar a causa: Remover o cabo de uma vela e inserir no isolador do cabo um prolongamento de tamanho adequado, de maneira que sobressaia do isolador. Com a chave de ignição ligada e o motor de partida fazendo girar o motor, manter a extremidade do prolongamento a 5 mm do bloco. Nos sistemas comandados por módulo eletrônico é indispensável que as verificações sejam efetuadas com bastante cuidado e de acordo com os procedimentos recomendados, de modo a evitar o risco de descargas violentas e danos ao sistema. Não havendo faísca, ou se a mesma estiver fraca, a causa da falha encontra-se no sistema de ignição. Se a faísca for boa, examinar as velas. Se as velas não estiverem defeituosas, examinar o sistema de combustível: se não estiver defeituoso, examinar a sincronização das válvulas. |

| O motor funciona mas pára | Se o motor funciona durante alguns segundos, parando em seguida, examinar: |

| O motor funciona mas falha | Determinar primeiramente se a falha é constante ou periódica, e a que rotação a falha ocorre, fazendo o motor funcionar, sob carga, a diversas rotações. |

| Falha constantemente em todas as rotações | Isolar a falha, fazendo o motor funcionar com um cilindro, sem ignição. Isto se consegue fazendo o motor funcionar após retirar o cabo de uma vela por vez, até que os dois cilindros tenham sido examinados. Ligar à massa o cabo de vela que foi desligado. Se a rotação varia, quando se faz curto-circuito no cabo de vela de um dos cilindros, este cilindro está sem problemas. Se não houver variações no funcionamento do motor, ao retirar o cabo, a falha é ocasionada pelo cilindro correspondente a este cabo. Examinar: |

| Falha periodicamente em todas as rotações | Não se podendo isolar a falha em um dos cilindros Examinar: |

| Falha somente em marcha lenta | Examinar: |

| Falha somente em alta rotação | Examinar: |

| Marcha lenta irregular | Examinar: |

| Aceleração deficiente | Examinar: |

| O motor não desenvolve toda a sua potência ou o seu funcionamento em alta rotação é deficiente | Determinar se a falha ocorre com o motor frio, à temperatura normal de funcionamento ou em todas as temperaturas. motor frio: motor à temperatura normal de funcionamento: motor a todas as temperaturas: |

| Consumo excessivo de combustível | Determinar o consumo real de combustível com um aparelho de teste instalado no veículo. Se o teste indicar consumo excessivo de combustível, efetuar as verificações preliminares que se indicam a seguir, antes de proceder as verificações do sistema de combustível e ignição. verificações preliminares |

| O motor superaquece | Examinar: |

| O motor não atinge a temperatura normal de funcionamento | Examinar: |

3 - Remoção

Conjunto do Motor - Remoção

A remoção do conjunto do motor se faz necessária quando os seguintes conjuntos tiverem que ser removidos para serviços: caixa de mudanças, embreagem, motor, ou coxins dianteiros do conjunto motor/caixa de mudanças. Proceder como segue:

1. Deslocar o banco dianteiro direito, remover a tampa de acesso à bateria e desligar o cabo negativo da bateria.

2. Remover o alternador, observando o procedimento descrito no Grupo 9 - Sistema Elétrico.

3. Remover a mangueira inferior do radiador e esgotar o líquido do sistema de arrefecimento.

4. Remover a mangueira superior do radiador.

5. Remover o radiador, observando o procedimento descrito no Subgrupo 21 - Sistema de Arrefecimento.

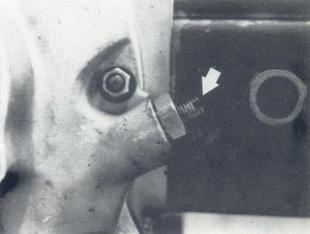

6. Remover as porcas de fixação do flange do tubo de saída do escapamento ao cabeçote. Desencaixar o flange e remover as meia-luas (Figura 1.01.2).

Figura 1.01.2 - Flange do tubo de saída.

7. Remover as braçadeiras de fixação dos tubos de saída à bifurcação do tubo principal de escape: desencaixar os dois tubos de saída das duas bifurcações do tubo principal. Nas extremidades junto aos cabeçotes, remover também os anéis de vedação dos tubos de saída.

8. Remover o reservatório do pára-brisa.

9. Soltar a mangueira de combustível da tubulação do tanque.

10. Por dentro do veículo, desligar o terminal do sensor do módulo da ignição. Desencaixar o passamuro do painel de fogo e passar o terminal do chicote para dentro do compartimento do motor. Durante a execução desta operação, observar cuidados no sentido de não dobrar o chicote, uma vez que os fios existentes em seu interior são muito finos.

11. Desligar os cabos do acelerador e afogador de suas hastes no carburador; soltar igualmente os suportes das capas de ambos os cabos.

12. Desconectar os cabos das velas.

13. Desligar o terminal do cabo da embreagem da haste do garfo.

14. Soltar as porcas dos prisioneiros de fixação do conjunto do motor à caixa de mudanças; remover as porcas e arruelas.

15. Com o auxilio de uma talha, ou utilizando-se de dois mecânicos, remover o motor. Para tal, deslocá-lo para frente até que os prisioneiros do motor fiquem totalmente livres. A seguir, erguer o motor, até que o mesmo saia de seu compartimento.

16. Posicionar o motor em um suporte adequado.

Coxins Dianteiros do Motor/Transmissão - Remoção

1. Remover o motor, observando o procedimento descrito anteriormente.

2. Remover as porcas superiores e inferiores dos coxins. Remover as arruelas.

3. Erguer ligeiramente a carcaça da embreagem, de modo a desencaixar os prisioneiros superiores dos coxins.

4. Puxar os coxins, de modo a desencaixar os prisioneiros inferiores de seus furos oblongos nos suportes do chassis.

4 - Desmontagem

Conjunto do Motor - Desmontagem

O procedimento a seguir descreve a desmontagem do conjunto completo do motor. O procedimento de desmontagem de alguns de seus agregados, tais como carburador, bomba de óleo, bomba d'água, alternador, sistema de válvulas, etc., serão posteriormente descritos nos grupos e subgrupos correspondentes.

Para a desmontagem do conjunto do motor, proceder como segue:

1. Remover o bujão de escoamento e drenar o óleo.

2. Soltar as braçadeiras e remover a mangueira da válvula do respiro do cárter ao filtro de ar.

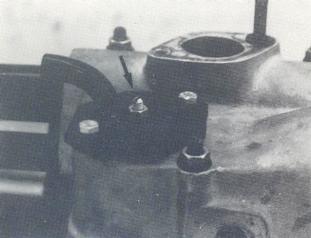

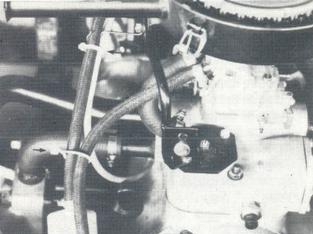

3. Remover o parafuso e a porca de fixação do cabo do acelerador à válvula do respiro do cárter do filtro de ar, respectivamente (Figura 1.01.3).

Figura 1 .01.3 - Fixação do suporte do cabo do acelerador

4. Remover o conjunto do filtro do ar.

5. Remover o conjunto do carburador

6. Remover a válvula do respiro do cárter.

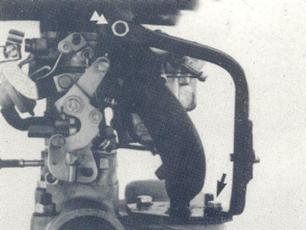

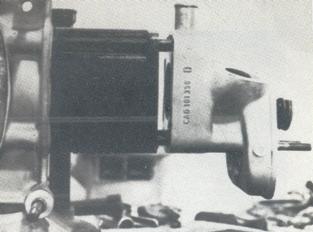

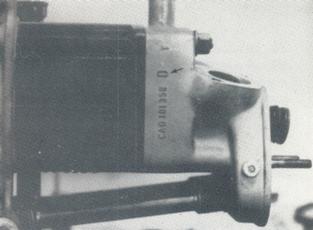

7. Desapertar a porca-trava e remover o conjunto do sensor magnético da ignição e respectivo chicote (Figura 1.01.4).

Figura 1.01.4 - Sensor magnético da ignição.

A operação de remoção do conjunto do sensor chicote deve ser efetuada de forma bastante cuidadosa, uma vez que os fios existentes no interior do chicote são finos, podendo romper-se.

8. Remover as mangueiras do sistema de arrefecimento.

9. Desapertar os parafusos de fixação dos flanges dos dutos de admissão aos cabeçotes (Figura 1.01.5). Remover os parafusos e as arruelas.

Figura 1.01.5 - Dutos de admissão

10. Desencaixar os dutos de admissão do coletor central e remover os dois anéis de vedação de borracha, bem como as duas juntas do flange ao cabeçote.

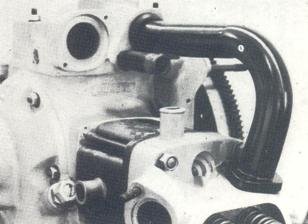

11. Desapertar as porcas de fixação do coletor central, e remover as porcas e arruelas (Figura 1.01.6), remover o coletor central, e a respectiva junta.

Figura 1.01.6 - Coletor central de admissão

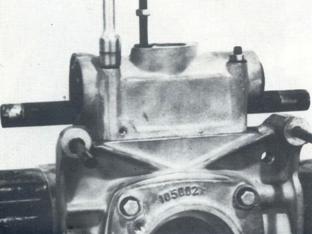

12. Remover as porcas de fixação da bomba de combustível, com as respectivas arruelas e remover a bomba e a junta (Figura 1.01.7).

Figura 1.01.7 Fixação da bomba de combustível

13. Remover o guia da haste do acionamento da bomba de combustível, juntamente com a haste; remover a junta.

14. Remover o conjunto da bomba d'água (carcaça e motor) e o conjunto da válvula termostática, observando os procedimentos descritos no Subgrupo 21 - Sistema de Arrefecimento.

15. Remover a tampa dos cabeçotes e as molas de trava das tampas: remover as juntas de cortiça das tampas.

16. Remover as velas de ignição.

17. Desapertar as porcas de fixação dos cabeçotes e remover as porcas e arruelas; remover os cabeçotes, juntas dos cabeçotes, bem como os tubos das varetas das válvulas, com os respectivos anéis de vedação.

Nota: Para desmontar os conjuntos dos cabeçotes, observar os procedimentos descritos no Subgrupo 09 - árvore de Comando das Válvulas, Válvulas e Mecanismo de Acionamento.

18. Remover as varetas das válvulas.

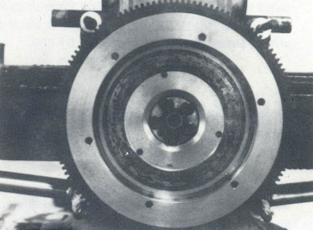

19. Remover os parafusos Allen de fixação do volante do motor e remover o volante, o vedador e os calços (Figura 1.01.8).

Figura 1.01.8 - Parafusos de fixação do volante

20. Remover o conjunto do filtro de óleo e carcaça, observando os procedimentos descritos no Subgrupo 15 - Sistema de Lubrificação.

21. Remover a contraporca do conjunto do tensor do esticador da corrente da distribuição, remover o parafuso de ajuste, a porca de rosca dupla, a mola e o tucho de encosto (Figura 1.01.9).

Figura 1.01.9 - Conjunto tensor da corrente da distribuição

22. Remover as porcas de fixação da tampa da distribuição, juntamente com as respectivas arruelas. Remover cuidadosamente a tampa da distribuição e a junta.

23. Caso haja necessidade de remover o vedador de óleo de comando e/ou gaxeta da bomba d'água, utilizar-se de um tubo de diâmetro apropriado, batendo de dentro para fora, com a tampa da distribuição removida. Proceder da mesmo forma para o vedador dianteiro e rolamento da árvore de manivelas, utilizando-se da ferramenta G 1.01.06A.

24. Remover a luva de retenção do pino de acionamento do alternador.

25. Remover o pino de acionamento do alternador, o prato de encosto da mola e a mola.

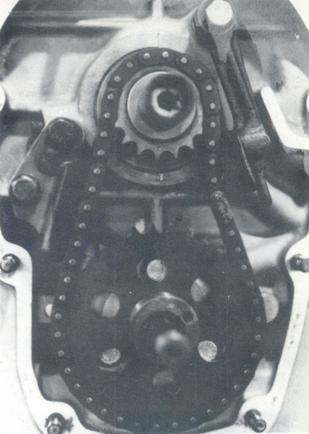

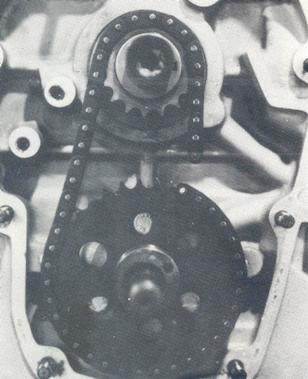

26. Remover o parafuso e arruela de fixação do esticador da corrente da distribuição e remover o esticador e a luva do mancal (Figura 1.01.10).

27. Remover os parafusos e arruelas de fixação do apoio da corrente de distribuição e remover o apoio da corrente (Figura 1.01.10).

Figura 1.01.10 - Esticador e apoio da corrente

28. Caso haja necessidade, remover a sapata do esticador da corrente, utilizando-se da ferramenta G.1.01.1.3A.

29. Remover o excêntrico de acionamento da bomba de gasolina com a ferramenta G.1.27.01A. Para tal, girar o excêntrico no sentido horário, uma vez que o mesmo possui rosca a esquerda (Figura 1.01.11).

Figura 1.01.11 - Excêntrico de acionamento da bomba de gasolina

30. Remover a trava da algema e a algema da corrente da distribuição. Remover a seguir, a corrente.

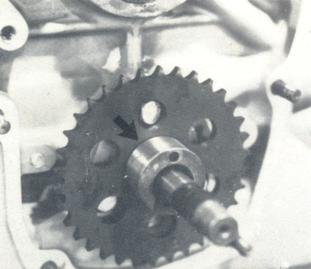

31. Utilizando-se de duas espátulas, remover a engrenagem de acionamento da árvore de comando das válvulas.

32. Remover a chaveta de acionamento da engrenagem da árvore de comando das válvulas.

33. Remover os parafusos e arruelas de fixação do cárter de óleo do motor. Remover o cárter e respectiva junta.

34. Remover o pescador de óleo lubrificante.

35. Caso haja necessidade, remover o conjunto da válvula reguladora de pressão da bomba de óleo, observando o procedimento descrito no Subgrupo 15 - Sistema de lubrificação.

36. Recolher os tuchos de válvulas contra os seus assentos no bloco do motor, de modo a permitir a remoção da árvore de comando das válvulas.

37. Remover os parafusos de fixação do flange dianteiro da árvore de comando das válvulas (Figura 1.01.12); remover o flange, utilizando-se da ferramenta G.1.15.O1A. Remover a árvore de comando das válvulas.

Figura 1.01.12 - Flange dianteiro da árvore de comando

38. Remover os conjuntos formados pelos cilindros, camisas e êmbolos. Para tal, observar a seguinte seqüência, para cada um dos lados do motor:

a) Deslocar o conjunto cilindro/camisa, fazendo deslizar sobre o êmbolo, até obter-se acesso ao pino, sem contudo permitir que o anel raspador de óleo saia para fora da camisa do cilindro.

b) Remover os anéis-trava do pino do êmbolo.

c) Remover o pino do êmbolo e remover o conjunto do êmbolo e cilindro: remover a junta do cilindro, junto ao bloco.

39. Remover as porcas de fixação das capas das bielas e remover as capas e as bielas, juntamente com os respectivos casquilhos. Marcar a posição de montagem original das bielas, capas e casquilhos, para montagem posterior.

40. Remover o conjunto da bomba de óleo observando o procedimento descrito no Subgrupo 15 - Sistema de Lubrificação.

41. Remover os tuchos das válvulas.

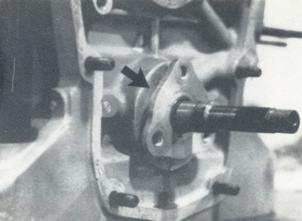

42. Remover os parafusos e arruelas de fixação do flange traseiro da árvore de manivelas. Remover o flange traseiro, utilizando-se da ferramenta G.1.01.02A; remover a junta (Figura 1.01.13).

Figura 1.01.13 - Flange traseiro da árvore de manivelas.

43. Remover a engrenagem da árvore de manivelas, utilizando-se de um sacador adequado.

44. Remover a chaveta da engrenagem da árvore de manivelas e remover a árvore.

45. Caso haja necessidade de remoção dos casquilhos da árvore de manivelas, proceder conforme descrito no Subgrupo 05 - árvore de Manivelas, Bielas, Casquilhos e êmbolos.

5 - Verificações e Ajustes

Limpeza e Inspeção dos componentes do conjunto do motor

Após a desmontagem do conjunto do motor lavar cuidadosamente todos os componentes com um solvente adequado; limpá-los com um pincel e, caso haja necessidade, raspá-los com uma espátula, cuidadosamente, de modo a evitar danos. Para limpar os rolamentos, girá-los em solvente limpo, até que todo o lubrificante tenha sido removido. Não lavar ou limpar os vedadores com solvente.

Após a limpeza, secar as peças com ar comprimido. Para secar os rolamentos, segura-los, impedindo-os de girar e aplicar ar comprimido em ângulo reto com o rolamento. Jamais girar os rolamentos com a força do ar comprimido.

Com os componentes do motor totalmente limpos, verificar o estado geral dos mesmos, procurando quaisquer sinais de danos. Substituir os componentes que se apresentarem danificados ou com desgaste excessivo.

As inspeções da árvore de manivelas, êmbolos, bielas, casquilhos, cabeçotes, válvulas e mecanismo de acionamento, árvore de comando das válvulas, bomba de óleo e bomba d'água estão descritas nos subgrupos correspondentes.

Nível de óleo

O nível de óleo do motor deverá sempre ser verificado com o mesmo à temperatura normal de funcionamento, e o veículo em uma superfície nivelada. Antes de efetuar a verificação, aguardar alguns minutos para que o óleo escoe para o cárter.

O nível de óleo deverá ser medido através da vareta medidora de nível, localizada no lado direito do bloco do motor, e estará correto quando estiver compreendido entre as marcas superior e inferior da mesma.

Caso seja necessária a adição ou mesmo substituição óleo, observar que o mesmo esteja sempre dentro das especificações: a utilização de outros tipos de óleo poderá acarretar um desgaste prematuro do motor, além de não prevenir contra a corrosão interna.

Pressão de Compressão

A medição da pressão de compressão pode ser utilizada para a avaliação das condições de desgaste dos anéis, êmbolos e cilindros, bem como das condições de vedação das válvulas juntas dos cabeçotes e velas.

O principal parâmetro a ser verificado e a diferença máxima de compressão entre os cilindros do motor, a qual não pode exceder o limite máximo especificado.

A medição deverá ser efetuada com o motor a temperatura normal de funcionamento, sem o filtro de ar, e com a borboleta do carburador totalmente aberta. Observar cuidadosamente as instruções do fabricante do aparelho, bem como as condições de limpeza do motor. Proceder como segue:

1. Desligar os fios dos terminais positivos das bobinas ignição.

2. Desligar os cabos das velas. removendo-as a seguir.

3. Instalar o medidor de compressão no cilindro número um, observando as instruções do fabricante do aparelho. Observar que a abertura da vela fique totalmente vedada pelo medidor de compressão.

4. Girar o motor, com o motor de partida, até que o ponteiro do medidor de compressão tenha atingido o seu valor de leitura máxima.

5. Aliviar a pressão do aparelho e repetir a operação para o outro cilindro. Comparar os valores obtidos com os especificados na tabela abaixo.

| Compressão nos cilindros | diferença máxima de compressão entre os cilindros |

| 9,7 - 11,7 bar (140 a 170 PSI) | 1,4 bar (20 PSI) |

6. Caso os valores encontrados estejam fora dos limites especificados, examinar os seguintes itens: anéis, êmbolos e cilindros, bem como as condições de vedação das válvulas. juntas dos cabeçotes e velas.

7. Instalar e apertar as velas, e ligar os respectivos cabos.

8. Ligar os fios dos terminais positivos da bobina de ignição.

Ajuste do Conjunto Tensor do Esticador da Corrente

O ajuste do conjunto tensor pode ser feito tanto com o motor instalado no veículo. como com o mesmo removido. Este ajuste deverá ser efetuado por ocasião da montagem do conjunto do motor ou quando forem constatados ruídos provenientes da corrente da distribuição, a qual pode estar com folga excessiva ou demasiadamente apertada. Proceder como segue:

1. Remover a contraporca do conjunto do tensor (Figura 1.01.9).

2. Soltar totalmente o parafuso de ajuste do tensor (Figura 1.01.14).

Figura 1.01.14 - Parafusos de ajuste do conjunto tensor

3. Apertar o parafuso de ajuste até sentir que o conjunto tensor aplicou uma ligeira tensão no esticador da corrente da distribuição.

4. Soltar a seguir o parafuso de ajuste de 1/4 de volta.

5. Mantendo o parafuso de ajuste na posição descrita no item 4, instalar a contraporca e apertá-la ao torque de 20 a 25 Nm.

Ajuste da Válvula de Respiro do Cárter

O ajuste da válvula de respiro do cárter deverá ser efetuado com o motor instalado no veículo estando o mesmo em funcionamento.

O ajuste é realizado através do parafuso e contraporca, existentes na parte superior da tampa da válvula (Figura 1 01.15).

Figura 1.01.15 - Parafuso de ajuste da válvula de respiro do cárter

Proceder como segue:

1. Remover a mangueira do tubo de saída da válvula de respiro do cárter ao filtro de ar.

2. Ligar o motor e deixar que o mesmo atinja a temperatura normal de funcionamento.

3. Soltar a contraporca do parafuso de ajuste do respiro.

4. Com o motor ainda em funcionamento, sentir com a mão a saída de ar pelo tubo da válvula de respiro e girar o parafuso no sentido horário, até o ponto exato em que o ar deixa de escapar pelo tubo. Ou seja, o ponto exato em que o parafuso de ajuste fecha a saída de ar da válvula.

5. A partir do ponto do item 4, retornar o parafuso, girando-o no sentido anti-horário, de uma volta e meia.

6. Mantendo o parafuso de ajuste na posição do item 5, apertar a contraporca, de modo a trava-lo nesta posição.

6 - Montagem

Conjunto do Motor - Montagem

A montagem do conjunto do motor deverá ser efetuada após todos os seus componentes estarem devidamente limpos e inspecionados. Para tal, observar os itens do Capítulo 5 - Verificações e Ajustes, bem como os capítulos correspondentes dos subgrupos referentes aos subconjuntos do motor. O procedimento para a montagem do motor é o seguinte.

1. Instalar os casquilhos dianteiro e traseiro da árvore de manivelas, observando os procedimentos descritos no Subgrupo 05 - árvore de Manivelas, Bielas, Casquilhos e êmbolos.

2. Instalar a árvore de manivelas, posicionando-a no mancal dianteiro.

3. Com o casquilho devidamente instalado no flange traseiro da árvore de manivelas, posicionar o flange no bloco, provido de uma nova junta, utilizar-se da ferramenta G.1.01.02A para instalar o flange com o alinhamento correto. Instalar os parafusos e arruelas de fixação do flange e apertá-los ao torque de 20 - 25 Nm.

4. Instalar a chaveta de acionamento da engrenagem da árvore de manivelas.

5. Instalar a engrenagem da árvore de manivelas, utilizando-se de um tubo de diâmetro adequado. Observar o correto posicionamento da engrenagem com relação à chaveta.

6. Instalar os tuchos das válvulas.

7. Instalar o conjunto da bomba de óleo, observando o procedimento descrito no Subgrupo 15 - Sistema de Lubrificação.

8. Posicionar a árvore de comando das válvulas no bloco do motor.

9. Posicionar o flange dianteiro da árvore de comando das válvulas e instalar o mesmo, utilizando-se da ferramenta G.1.09.02A. Instalar os parafusos de fixação do flange aperta-los ao torque de 20 a 25 Nm.

10. Com os casquilhos devidamente instalados na biela e na capa, posicionar as bielas nos moentes da árvore de manivelas, obedecendo o posicionamento correto, observado durante a desmontagem. Posicionar as capas das bielas e instalar as porcas, apertando-as ao torque de 40 a 50 Nm.

11. Instalar o conjunto formado pelos cilindros, camisas e êmbolos, devidamente montados, no bloco do motor. Para tal, observar a seguinte seqüência:

a) Verificar se o êmbolo está corretamente posicionada no interior do conjunto cilindro/camisa: a seta existente no topo do êmbolo, deverá estar voltada para o lado oposto ao do tubo da mangueira do sistema de arrefecimento, existente no cilindro. Desta forma, durante a instalação do conjunto, esta seta deverá ficar voltada para o lado do volante do motor.

b) Deslizar o êmbolo no interior do cilindro, de modo que os orifícios do pino fiquem posicionados imediatamente abaixo da camisa, sem contudo permitir que o anel raspador de óleo escape da camisa.

c) Posicionar a biela do cilindro N° 1 no PMA.

d) Posicionar a junta do cilindro no bloco do motor.

e) Posicionar o conjunto do cilindro em seus prisioneiros no bloco do motor, observando igualmente o alinhamento dos furos do pino do êmbolo e biela.

f) Instalar o pino do êmbolo e instalar os respectivos anéis trava.

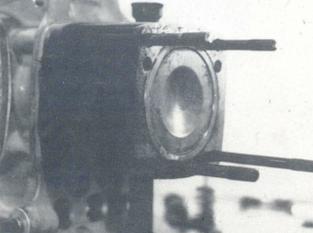

g) Deslizar totalmente o conjunto cilindro/camisa sobre o êmbolo, de modo que o cilindro fique faceado com o bloco (Figura 1.01.16).

Figura 1.01.16 - Posicionamento correto cilindro

h) Para proceder a montagem do conjunto cilindro/camisa/êmbolo do cilindro N° 2, dar 1/2 volta no motor e repetir o mesmo procedimento.

12. No caso do conjunto da válvula reguladora de pressão da bomba de óleo haver sido removido, instalar o mesmo, observando o procedimento descrito no Subgrupo 15 - Sistema de lubrificação.

13. Instalar o pescador de óleo lubrificante.

14. Posicionar a junta do cárter de óleo e posicionar o cárter no bloco. Instalar os parafusos e arruelas de fixação, apertando-os ao torque de 10 a 15 Nm.

15. Posicionar a junta do coletor central de admissão e instalar o coletor central, posicionando-o em seus prisioneiros. Instalar as porcas de fixação do coletor central e apertá-las ao torque de 20 a 25 Nm (Figura 1.01.6).

16. Instalar os calços de ajuste da folga longitudinal da árvore de manivelas.

17. Verificar a folga longitudinal da árvore de manivelas, observando o seguinte procedimento:

a) Instalar o volante do motor e instalar os parafusos, apertando-os ao torque de 65 a 75 Nm (Figura 1.01.8).

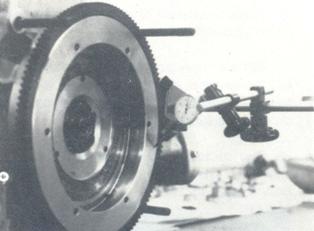

b) Instalar um micrômetro de dial, apóiando a base magnética no cilindro do motor.

c) Posicionar o apalpador do micrômetro de dial na face de trabalho do disco, no volante do motor (Figura 1.01.17).

Figura 1.01 .17 - Medição da folga longitudinal

d) Forçar longitudinalmente a árvore de manivelas, em ambos os sentidos, e anotar o valor total de folga encontrada. O valor especificado é de 0,07 a 0,13 mm.

e) Se o valor encontrado estiver fora do especificado, selecionar, dentre os calços disponíveis, os de espessura correta para que a folga fique dentro dos limites especificados.

f) São disponíveis calços nas seguintes espessuras: 0.24 mm; 0,26 mm; 0,28 mm; 0,30 mm; 0,32 mm; 0,34 mm; 0.36 mm; 0,38 mm.

g) Remover o volante e instalar os calços selecionados.

18. Instalar o vedador traseiro da árvore de manivelas, utilizando-se da ferramenta G.1.01.04A (Figura 1.01.18).

Figura 1.01.18 - Instalação do vedador traseiro da árvore de manivelas

19. Reinstalar o volante e apertar definitivamente os seus parafusos Allen ao torque de 65 a 75 Nm.

20. Posicionar a chaveta de acionamento da engrenagem da árvore de comando das válvulas.

21. Utilizando-se de um tubo de diâmetro adequado, instalar a engrenagem de acionamento da árvore de comando das válvulas, observando o correto posicionamento do rasgo de chaveta e da própria chaveta.

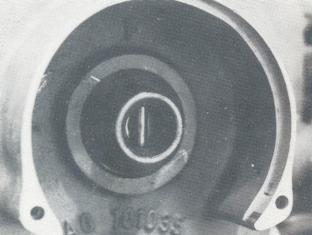

22. Se o indicador de referência de posicionamento do volante houver sido removido, instalar o mesmo no bloco do motor (Figura 1.01.19).

Figura 1.01.19 - Marca de referência fixa do motor

23. Girar o volante, de modo a alinhar a marca de referência fixa do motor, com a marca PMS, existente na face lateral do volante. Com este procedimento, a marca de punção existente na engrenagem da árvore de manivelas, ficará voltada para baixo.

24. Instalar o excêntrico de acionamento da bomba de gasolina, girando-o no sentido anti-horário (rosca à esquerda) e apertá-lo, com o auxílio da ferramenta G.1.27.01A, ao torque de 25 a 30 Nm.

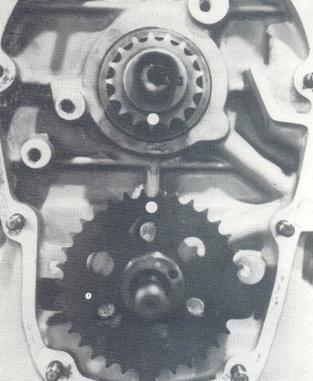

25. Girar a engrenagem da árvore de comando, de modo que a marca de punção existente na mesma fique voltada para cima, e alinhada com a marca de punção existente na engrenagem da árvore de manivelas (Figura 1.01.20).

Figura 1.01.20 - Marcas de alinhamento das engrenagens

26. Com as engrenagens perfeitamente alinhadas conforme item 25, posicionar a corrente da distribuição, deixando-a esticada do lado esquerdo (Figura 1.01.21).

Figura 1.01.21 - Posicionamento da corrente da distribuição

27. Posicionar a algema nas duas extremidades da corrente da distribuição e travá-la.

28. Instalar o apoio da corrente e instalar os respectivos parafusos e arruelas, apertando-os apenas ligeiramente, de modo que o apoio possa ser movimentado em seus furos oblongos.

29. Forçando manualmente a corrente no lado oposto ao apoio, ajustá-lo em seus furos oblongos, de modo que o mesmo fique paralelo com a corrente, e o mais próximo possível da desta, sem contudo tensioná-la (Figura 1.01.22).

Figura 1.01 .22 - Ajuste do apoio da corrente

30. Apertar os parafusos de fixação do apoio da corrente ao torque de 20 a 25 Nm.

31. Posicionar o esticador da corrente na respectiva luva do mancal. Instalar o conjunto, observando que o diâmetro maior da luva fique voltado para o bloco. Instalar o parafuso de fixação do conjunto e apertá-lo ao torque de 20 a 25 Nm.

32. Instalar os vedadores das árvores de manivela e comando, bem como o rolamento da árvore de manivelas na tampa da distribuição, utilizando-se de ferramentas G.1.01.06A e G.1.09.01A.

33. Instalar a mola o prato, e o pino de acionamento do alternador na extremidade dianteira da árvore de manivelas.

34. Posicionar uma nova junta da tampa da distribuição nos respectivos prisioneiros no bloco do motor. Instalar a tampa, as porcas e arruelas e apertá-las ao torque de 20 a 25 Nm.

35. Instalar a gaxeta da bomba d'água, utilizando-se da ferramenta G.1.21.02A.

36. Instalar a luva de retenção do pino de acionamento do alternador (Figura 1.01.23).

Figura 1.01.23 - Luva de retenção do pino de acionamento

37. instalar o conjunto do tensor do esticador da corrente, observando a seguinte seqüência:

a) Instalar o tucho e a mola.

b) Posicionar o parafuso de ajuste na porca de rosca dupla e instalar o conjunto no bloco, apertando a porca ao torque de 20 a 25 Nm.

c) Proceder o ajuste do conjunto tensor do esticador da corrente, observando o procedimento descrito no Capítulo 5 - Verificações e Ajustes.

d) Instalar a contraporca do conjunto e apertá-la ao torque de 20 a 25 Nm.

38. Posicionar as juntas dos cabeçotes nos cilindros, observando que as marcas "TOP" fiquem voltadas para o lado oposto aos dos cilindros.

39. Posicionar os cabeçotes nos respectivos prisioneiros, deixando, porém, uma folga entre os mesmos e as faces dos cilindros para a instalação posterior dos tubos das varetas das válvulas (Figura 1 01.24).

Figura 1.01.24 - Posicionamento dos cabeçotes

Obs.: Durante a instalação dos conjuntos dos cabeçotes. observar o posicionamentode montagem dos mesmos, através das letras de identificação do lado dos mesmos (D e E - correspondentes aos lados direito e esquerdo respectivamente), gravadas imediatamente após os números de identificação da peça (Figura 1.01.25).

40. Instalar os anéis de vedação de borracha em ambas as extremidades dos tubos das varetas de válvulas. Posicionar os tubos nos orifíciosdo bloco e cabeçote, com o auxílio das próprias varetas. Antes de proceder o aperto dos cabeçotes, certificar-se do correto posicionamento dos tubos, de modo a evitar empenamento dos mesmos (Figura 1.01.25).

Figura 1.01.25 - Posicionamento correto dos tubos

41. Com os tubos das varetas e as varetas corretamente posicionados, instalar as porcas e arruelas de fixação dos cabeçotes e apertá-las, gradual e alternativamente, ao torque de 50 a 60 Nm. Certificar-se do correto posicionamento das varetas com relação às extremidades dos balancins.

42. Instalar o conjunto do filtro de óleo e carcaça, observando os procedimentos descritos no Subgrupo 15 - Sistema de Lubrificação.

43. Proceder o ajuste da folga das válvulas, observando o procedimento descrito no Grupo 0 - Instruções Gerais de Manutenção.

44. Instalar as velas de ignição.

45. Posicionar uma nova junta nas tampas dos cabeçotes. Instalar a mola trava nos cabeçotes e instalar as tampas, travando-as com as molas.

46. Instalar o conjunto da bomba d'água (rotor e carcaça), bem como o conjunto da válvula termostática, observando o procedimento descrito no Subgrupo 21 - Sistema de Arrefecimento.

47. Posicionar o guia da haste de acionamento da bomba de gasolina, provida de uma nova junta e instalar a haste de acionamento (Figura 1.01.26).

Figura 1.01.26 - Guia e haste de acionamento

48. Instalar a bomba de gasolina, provida de uma nova junta e instalar as porcas e arruelas, apertando-as ao torque de 20 a 25 Nm (Figura 1.01.7).

49. Instalar os anéis de vedação de borracha dos dutos de admissão no coletor central de admissão. Aplicar uma leve camada de vaselina nos anéis de vedação de borracha, de modo a facilitar a instalação dos dutos.

50. Posicionar novas juntas dos flanges dos dutos nas aberturas dos cabeçotes. Instalar os dutos de admissão, observando o correto posicionamento dos flanges nos cabeçotes (Figura 1.01.5). Instalar os parafusos e arruelas de fixação dos flanges e apertá-los aos torque de 20 a 25 Nm.

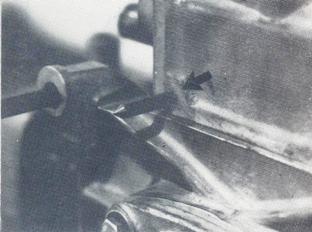

51. Instalar as mangueiras do sistema de arrefecimento, apertando-as com as respectivas braçadeiras.

52. Instalar o conjunto do sensor magnético do sistema de ignição com a ferramenta G.9.05.01A. Observar os mesmos cuidados descritos no procedimento de desmontagem.

53. Ajustar o sensor magnético, de modo que, entre a extremidade do mesmo e os magnetos existentes no volante, exista uma folga de 0,7 - 1,2 mm. Uma vez obtida a folga, apertar a porca do sensor da corrente ao torque de 5 a 10 Nm.

Nota: Para maiores detalhes sobre funcionamento e ajustes no sistema de ignição, consultar o Grupo 9 - Sistema Elétrico.

54. Instalar o conjunto da válvula de respiro do cárter e instalar os parafusos e arruelas, apertando-os posteriormente. Ajustar a válvula de respiro, conforme procedimento descrito no Capítulo 5 - Verificações e Ajustes.

55. Instalar o conjunto do carburador.

56. Instalar o conjunto do filtro de ar.

57. Posicionar o suporte do cabo do acelerador e fixá-lo com os respectivos parafusos (Figura 1.01.3).

58. Posicionar a mangueira do respiro do cárter ao filtro de ar e fixá-la com as respectivas braçadeiras.

59. Instalar o bujão de escoamento de óleo e apertá-lo ao torque de 20 a 25 Nm.

7 - Instalação

Coxins Dianteiros do Motor/Transmissão - Instalação

1. Posicionaros prisioneiros superiores dos coxins na carcaça da embreagem.

2. Movimentar a carcaça, de modo a possibilitar o encaixe dos prisioneiros inferiores dos coxins nos suportes do chassis.

3. Instalar as porcas dos prisioneiros superiores e inferiores, juntamente com as respectivas arruelas e apertá-las ao torque de 44,0 Nm.

Conjunto do Motor - Instalação

Para a instalação do conjunto do motor, é necessário que o disco e platô da embreagem estejam corretamente instalados no volante. Observar procedimentos no Subgrupo 41 - Embreagem.

Proceder como segue:

1. Verificar que os componentes de acionamento da embreagem - garfo, cabo e rolamento - estejam corretamente fixados. Observar procedimentos no Subgrupo 41 - Embreagem.

2. Verificar se o orifício do parafuso superior do motor de partida está corretamente alinhado com o orifício respectivo da carcaça da embreagem. Para tal, instalar provisoriamente um parafuso para ver se o mesmo é passante.

3. Verificar se os dois guias de prisioneiros do motor estão corretamente posicionados.

4. Com o auxílio de uma talha, ou utilizando-se de dois mecânicos, posicionar o motor em seu local de montagem, deslizando-o através de seus prisioneiros até que estes e o eixo piloto da transmissão fiquem perfeitamente encaixados.

5. Instalar as porcas e arruelas de fixação do conjunto do motor a carcaça da embreagem e apertá-las ao torque de 35 a 45 Nm.

Obs.: A porca superior esquerda também fixa o cabo massa do veículo (Figura 1 01.27).

Figura 1.01.27 - Cabo massa do veículo

6. Ligar o terminal do cabo da embreagem na haste do garfo.

7. Conectar os cabos das velas.

8. Ligar os terminais dos cabos do acelerador e afogador em suas hastes no carburador; fixar igualmente os suportes das capas dos cabos.

9. Passar o chicote do sensor magnético da ignição para o interior do veículo e encaixar o passamuro de borracha no painel de fogo. Ligar o terminal do sensor no módulo eletrônico da ignição. Observar os mesmos cuidados descritos durante a remoção do conjunto do motor.

10. Ligar a mangueira de combustível na tubulação do tanque.

11. Instalar o reservatório do lavador do pára-brisa.

12. Com as braçadeiras devidamente posicionadas, encaixar os tubos de saída da bifurcação ao tubo de escapamento principal.

13. Na extremidade junto aos cabeçotes, posicionar os anéis de vedação, as meia-luas e os flanges.

14. Fixar os tubos de saída da bifurcação com as respectivas braçadeiras.

15. Instalar as porcas de fixação do flange do tubo de saída e apertá-las ao torque de 20 a 25 Nm (Figura 1.01.2).

16. Instalar o radiador, observando o procedimento descrito no Subgrupo 21 - Sistema de Arrefecimento.

17. Instalar as mangueiras superior e inferior do radiador.

18. Abastecer o sistema de arrefecimento do motor com líquido refrigerante, observando o procedimento descrito no Subgrupo 21 - Sistema de Arrefecimento.

19. Instalar o alternador, observando o procedimento descrito no Grupo 9 - Sistema Elétrico.

20. Instalar o filtro de combustível e respectivas tubulações, fixando-as com as braçadeiras.

21. Instalar cintas para fixar os tubos do sistema de combustível e chicote do sensor magnético do sistema de ignição (Figura 1.01.28).

Figura 1.01.28 - Fixação dos tubos e chicotes

22. Ligar o cabo negativo da bateria. Instalar a tampa de acesso e relocar o banco dianteiro.

8 - Especificações

Conjunto do Motor

| Número de cilindros | 2 | |

| Tipo | Horizontais opostos | |

| Cilindrada | 792 cm 3 | |

| Diâmetro dos cilindros | 85,5 mm | |

| Curso do êmbolo | 69 mm | |

| Razão de compressão | 8,5:1 | |

| Potência máxima (ABNT-NBR 5484) | 22 Kw (30 cv) a 4500 rpm | |

| Momento de força máximo (ABNT-NBR 5484) | 58 Nm a 2800 rpm | |

| Carburador | 1 venturi | |

| Seqüência de ignição | 1-2 | |

| Velas | * Tipo | NGK BP 6 ES |

| * Rosca | M14 X 1,25 mm | |

| Volume de óleo do cárter | sem troca do filtro | 2,0 l |

| com troca do filtro | 2,5 l | |

| Compressão dos cilindros | 9,7 a 11,7 bar (140 a 170 Lb/pol2) | |

| Diferença máxima de compressão dos cilindros de um mesmo motor | 1,4 bar (20 Lb/pol2) | |

Regulagem

| Afastamento dos eletrodos das velas | 0,6 a 0,8 mm | |

| Avanço inicial de ignição (aproximado) | 16° APMA | |

| Folga entre o sensor da ignição e os magnetos do volante | 0,7 a 1,2 mm | |

| Rotação de marcha lenta | 800 a 900 rpm | |

| Folga das válvulas (motor frio) | admissão | 0,15 mm |

| escapamento | 0,15 mm | |

| Folga longitudinal da árvore de manivelas | 0,07 a 0,13 mm | |

Limites de torque

| Nm | mkgf | |

| Porcas de fixação do cabeçote | 50 - 60 | 5,0 - 6,0 |

| Parafusos Allen de fixação do volante | 65 - 75 | 6,5 - 7,5 |

| Porcas de fixação do motor a carcaça da embreagem | 35 - 45 | 3,5 - 4,5 |

| Bujão de escoamento do óleo | 20 - 25 | 2,0 - 2,5 |

| Excêntrico de acionamento da bomba de gasolina (rosca à esquerda) | 25 - 35 | 2,5 - 3,5 |

| Contraporca do conjunto do tensor do esticador da corrente da distribuição | 20 - 25 | 2,0 - 2,5 |

| Parafusos do apoio da corrente | 20 - 25 | 2,0 - 2,5 |

| Parafusos do esticador da corrente | 20 - 25 | 2,0 - 2,5 |

| Contraporca do sensor magnético do sistema de ignição | 5 - 10 | 0,5 - 1,0 |

| Porcas das bielas | 40 - 50 | 4,0 - 5,0 |

| Porcas de fixação da tampa da distribuição | 20 - 25 | 2,0 - 2,5 |

| Parafusos de fixação do flange traseiro da árvore de manivelas | 20 - 25 | 2,0 - 2,5 |

| Porcas de fixação da bomba de gasolina | 20 - 25 | 2,0 - 2,5 |

| Porcas de fixação do coletor central de admissão | 20 - 25 | 2,0 - 2,5 |

| Parafusos de fixação dos flanges dos dutos de admissão | 20 - 25 | 2,0 - 2,5 |

| Porcas de fixação dos flanges dos tubos de saída do escapamento | 20 - 25 | 2,0 - 2,5 |

| Parafusos de fixação do cárter de óleo | 10 - 15 | 1,0 - 1,5 |

| Velas de ignição | 30 - 35 | 3,0 - 3,5 |

| Porcas dos coxins dianteiros do conjunto motor/transmissão | 44 | 4,4 |